CÁPITULO 2. MODELO DE OPTIMIZACIÓN DE LOS ALMACENAMIENTOS SUBTERRÁNEOS DE GAS NATURAL

En este capítulo abordamos el diseño del modelo matemático de los almacenamientos subterráneos de gas natural para su incorporación al sistema general de optimización SPOL (RBG) [2]. Los almacenamientos subterráneos son elementos importantes de las redes de gas natural ya que facilitan su regulación, inyectando gas en la red en los períodos de bajo consumo y extrayéndolo en los períodos de mayor consumo. Esta polivalencia hace que los almacenamientos subterráneos sean imprescindibles para asegurar la continuidad y suministro de gas en caso de fallo de los aprovisionamientos o para hacer frente a los picos de consumo, debidos a las variaciones estacionales o para modular la demanda [3]. La peculiaridad del sistema de gas español, en comparación con otros países europeos, es la elevada dependencia de las importaciones y el elevado protagonismo de las plantas de regasificación en el aprovisionamiento. Por ello es imprescindible la existencia de las instalaciones de almacenamientos subterráneos a fin de proporcionar mayor autonomía, seguridad y flexibilidad al sistema.

El modelo matemático de optimización de los almacenamientos ha de poder incorporarse en el modelo completo de la red de gas [2], por ello se plantea como un problema de optimización matemática lineal entera mixta con restricciones. La optimización en términos de coste de los almacenamientos subterráneos de gas natural ya se ha abordado en otros trabajos. Los eslovenos Žlender y Kravanja emplean una aproximación no lineal [4] para optimizar los costes de operación. Flanigan dedica un capítulo entero de su libro [5] a la optimización de los almacenamientos y lo aborda de una manera más cualitativa, no diseña ningún algoritmo matemático, pero hace una extensa comparativa entre el coste de añadir algún elemento al almacenamiento, de elegir un tipo de almacenamiento u otro y el ahorro que supone a largo plazo. En [6] Jakub y Stopa usando el método SIMPLEX iterativo calculan el número de pozos que optimizan el coste de un almacenamiento subterráneo, así como su emplazamiento. Lo novedoso de este trabajo es que no se optimiza la operación del almacenamiento subterráneo como un elemento aislado, sino que, partiendo de unas restricciones físicas en la producción de estas instalaciones, tiene en cuenta el conjunto de la red de gaseoductos, y emplea el almacenamiento con la función real que tiene de modular la producción del sistema para que se satisfaga la demanda.

Una característica de los almacenamientos que hace que el modelado sea particular, y que se tendrá también en cuenta en este capítulo, es la de sus dos modos de operación dependiendo de la época del año en la que nos encontremos. En el periodo estival, que se considera desde el mes de Abril al mes de Octubre, ambos incluidos, el almacén debe operar en el llamado modo de Inyección (extrae gas del sistema y se guarda en el almacenamiento), y en el periodo invernal, que va desde el mes de Noviembre a Marzo, ambos incluidos, el almacén operará en modo Extracción (extrae gas del almacenamiento y lo inyecta al sistema). Este comportamiento se ilustra en la figura 2.1 y motivará la existencia de una división en el modelo matemático, de modo que se consideren los dos comportamientos en paralelo con condiciones opuestas y que el uso de uno u otro dependa del usuario del programa de optimización.

Figura 2.1. Significado de los periodos de extracción e inyección del sistema.

Este capítulo se dividirá en cinco apartados, comenzando por la enumeración de los objetivos que se persiguen en el mismo. Una vez resaltados los objetivos se profundizará en las bases físicas del funcionamiento de los almacenamientos subterráneos. En tercer lugar abordaremos el modelado matemático de los mismos. Para terminar el capítulo, se mostrarán los resultados de optimizar el transporte de la red de gaseoductos con el nuevo modelo y cómo se cumplen los comportamientos deseados.

2.1. Objetivos del capítulo.

El objetivo de este capítulo es el diseño de un modelo matemático de los almacenamientos subterráneos que permita, empleando la modulación adecuada, ajustar la cantidad de gas almacenado en la red (stock) a un valor dado por las demandas comerciales[1] con la mínima desviación. Para ello el modelo debe contemplar tres modos de operación:

· REPARTO DE LA DESVIACIÓN DE STOCK: Se trata de un modo de funcionamiento en el que el sistema de optimización global, que llevará integrado este modelo de almacenes, repartirá la desviación del stock de la red, con respecto al valor deseado, entre los diferentes almacenamientos atendiendo a unos escalones de saturación que debe proporcionar el usuario.

· CANTIDADES FIJAS: En este segundo modo el almacenamiento está completamente sometido a la producción que imponga el usuario, y el sistema de optimización de la red deberá tomar estos valores como dato y no como variables.

· MODULACIÓN LIBRE: Este modo de operación permite que el sistema gestione las cantidades que se extraen/inyectan de/en los almacenamientos subterráneos siguiendo una serie de reglas de modulación que tienen que ver con el día de la semana y con el hecho de que las cantidades que se pueden inyectar o extraer no son continuas, están discretizadas en escalones.

El modelo matemático, además de operar de las tres maneras descritas, ha de tener en cuenta que en el periodo de inyección se introduce gas en el almacén, y que en el periodo de extracción se saca fuera de él, independientemente de cuál sea el modo de operación. Además ha de integrarse en el optimizador global de la red. Sería imposible tratarlo de forma independiente, pues va directamente asociado con el valor global del stock. Para terminar, ha de recordarse que, puesto que se trata de obtener valores óptimos, habrá que definir una función de coste, y dicha función deberá alcanzar un valor mínimo.

2.2. Bases físicas del funcionamiento de los almacenamientos subterráneos.

El gas natural es el combustible fósil de más difícil almacenamiento. Al tratarse de un gas debe almacenarse en un contenedor impermeable y a presión; además debido a su bajo poder calorífico por unidad de volumen a la presión atmosférica, requiere presiones de almacenamiento mucho mayores o recipientes presurizados. Desde finales del siglo XIX hasta principios del siglo pasado, para el almacenamiento de gas en las grandes ciudades se empleaban unos contenedores a presión atmosférica denominados gasómetros [5]. El mayor de estos gasómetros tenía una capacidad de poco más de trescientos mil metros cúbicos, aunque los volúmenes típicos estaban en torno a cincuenta mil metros cúbicos. Estos sistemas de almacenamiento funcionaban bien cuando la demanda de gas era baja y el precio elevado, pero cuando se produjo un crecimiento de esta demanda y una bajada de precios, el gasómetro dejó de ser rentable económicamente. Para el almacenamiento de gas también se han empleado recipientes a alta presión, pero resultan tan caros que solo se ha hecho en casos en los que el sobrecoste económico estuviera plenamente justificado y el volumen no fuera demasiado grande.

Figura 2.2. Gasómetro de la Troy Gas Light Company (Rensselaer County, New York).

Las instalaciones de almacenamientos subterráneos han evolucionado, pues, como las preferidas para cubrir las necesidades especiales del sistema. En la mayoría de los casos se emplean yacimientos agotados transformados. Los primeros almacenamientos subterráneos comenzaron a construirse en Estados Unidos y en Canadá en las primeras décadas del siglo pasado. Inicialmente se utilizaban yacimientos petrolíferos ya agotados, pero en los años 30 comenzaron a realizarse las primeras pruebas de almacenamientos en acuíferos, construyéndose el primer almacenamiento de este tipo en Kentucky en 1946. También se pueden emplear cavidades excavadas en sal para guardar gas, como se hizo por primera en Michigan. La forma en que se diseña y se utiliza un almacenamiento subterráneo depende en gran medida de la previsión de demanda, que a su vez depende de la meteorología y, en menor medida del tipo de usuarios del sistema.

2.2.a. Tipos de almacenamientos subterráneos.

Los almacenamientos subterráneos de gas se clasifican en función del tipo de estructura geológica que los alberga existiendo cuatro tipos:

· ROCAS POROSAS (YACIMIENTOS AGOTADOS DE GAS O PETRÓLEO).

La mayoría de las instalaciones de almacenamiento de gas se crean en las rocas porosas de yacimientos de gas agotados que han estado en operación durante décadas. Es menos costo desarrollar yacimientos agotados que otros tipos de instalaciones, porque los pozos de drenaje y las cañerías de recolección existentes pueden reutilizarse. Los yacimientos están compuestos por rocas sedimentarias y arenisca, cuya composición básica consiste en unos granos constitutivos entre los cuales existen unos espacios naturales llamados poros [8]. Los poros están interconectados formando una red de canales diminutos que permiten que el gas fluya y se almacene. De los cuatro almacenamientos subterráneos operativos en el sistema gasista español, tres son de este tipo: Serrablo (figura 2.3), Gaviota y Marismas.

Figura 2.3. Estructura de un almacenamiento en rocas porosas (almacenamiento de Serrablo).

· CAVIDADES SALINAS.

La sal tiene diversas propiedades que la hacen ideal para el almacenamiento de gas. Posee una resistencia moderadamente alta y fluye plásticamente, sellando fracturas que de lo contrario podrían dar lugar a fugas. Los valores de porosidad y permeabilidad respecto a hidrocarburos líquidos y gaseosos se acercan a cero, de modo que el gas almacenado no puede escapar [7]. Las cavernas de sal constituyen la opción preferida para el almacenamiento comercial, porque permiten frecuentes alternaciones cíclicas y altos regímenes de inyección y producción. En nuestro país no existen almacenamientos de este tipo.

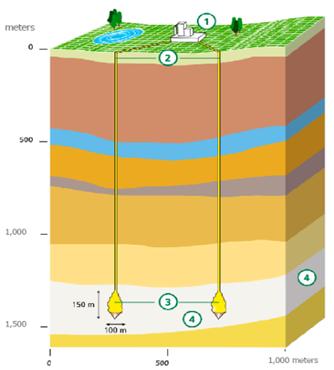

Figura 2.4. Sección transversal de una instalación de almacenamiento en una cavidad salina. 1 es la estación central, 2 es el conducto de almacenamiento, 3 corresponde a las cavidades salinas y 4 al lecho salino [10]

· MINAS ABANDONADAS.

En algunos lugares del mundo, como el Reino Unido existe una larga tradición minera y ha habido una explotación extensiva sobretodo del carbón. La minería ha generado espacios y cavernas de diferentes tamaños, formas y composición geológica [8]. El que el espacio creado pueda emplearse para almacenar el gas depende del tipo de método que se empleó para minar, de hecho no es factible usar la mayoría de las cavernas, sobre todo si se emplearon métodos muy antiguos. En España no existe ningún almacenamiento de este tipo.

· ACUÍFEROS.

Los acuíferos son formaciones subterráneas, de rocas porosas y permeables que actúan como reservorios naturales de agua. Los acuíferos son el tipo menos conveniente y más cara su instalación para el almacenamiento de gas natural [9]. Las características geológicas de las formaciones acuíferas no son tan bien conocidas como las de los yacimientos agotados, por tanto es necesaria una inversión significativa de tiempo y dinero para averiguar dichas características y determinar su idoneidad para el almacenamiento de gas natural. Además, deben realizarse pruebas sísmicas, tal y como se hace para la exploración de potenciales formaciones de gas natural. Existen 627 almacenamientos subterráneos de gas natural en el mundo, 81 de los cuales son acuíferos salados profundos, incluido uno bajo el casco urbano de Berlín. En nuestro país solo existe un almacenamiento operativo de este tipo: el de Yela (figura 2.5), en Guadalajara.

Figura 2.5. Esquema de la estructura del almacenamiento acuífero de Yela.

2.2.b. Estructura física.

Una instalación de almacenamiento por lo general consta de algunos de los siguientes componentes [5]:

· RESERVA SUBTERRÁNEA: son estructuras geológicas consistentes en un medio poroso que tiene un cierto grado de permeabilidad. La porosidad permite que el gas natural entre en el medio y la permeabilidad permite que el gas fluya de un punto a otro dentro del medio. Casi siempre hay una capa impermeable que recubre el medio poroso (roca sello) y que generalmente se curva en forma de cúpula y previene que el gas contenido en el medio poroso ascienda a la superficie. Gracias a su curvatura, la roca sello también puede evitar el movimiento lateral del gas hacia el exterior del medio poroso. En algunos casos una falla geológica puede haber producido un desplazamiento vertical en uno o más lados de la arenisca para proporcionar un cierre lateral. La parte inferior del medio poroso puede estar sellada por roca impermeable, o por agua. Debido a las características específicas de cada almacenamiento en particular, puede que no sea factible retirar una porción particular de gas de la reserva, ya sea para controlar el influjo de agua, la forma de la burbuja de gas, o por otras razones. Esta cantidad de gas se denomina “gas colchón”.

· POZOS (DE INYECCIÓN, DE EXTRACCIÓN, DE INYECCIÓN-EXTRACCIÓN): Los pozos se utilizan para transferir gas de la reserva subterránea. Los pozos combinados inyección-extracción son los más comunes y económicos y se pueden emplear tanto para introducir como para retirar gas de la reserva. Los pozos de inyección-extracción se diferencian de los que no son de uso combinado sobre todo en el calibre, que es mucho mayor. Existe un último tipo de pozos, los de observación, que se utilizan para controlar la entrada de agua en un depósito y son de pequeño diámetro.

· SISTEMA DE RECOLECCIÓN: conecta el sistema de pozos con el punto central de las instalaciones. Este sistema de recogida es similar al sistema de recolección en un campo de producción de gas natural, excepto que las líneas de recolección han de ser más grandes y capaces de mover una mayor cantidad de gas, pues los pozos son de mayor calibre.

· INSTALACIONES DEL SISTEMA: deben de incluir un compresor que permita mover el gas, un sistema de medición, un deshidratador que permita evaporar el agua de sellado que se extraiga del almacenamiento, y, por supuesto una línea de transmisión.

2.2.c. Modelación computacional estocástica.

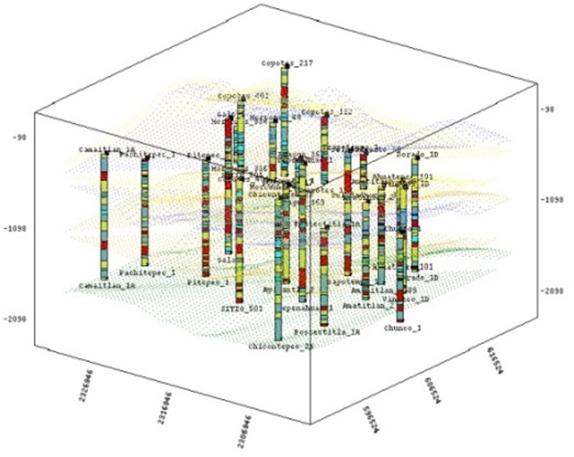

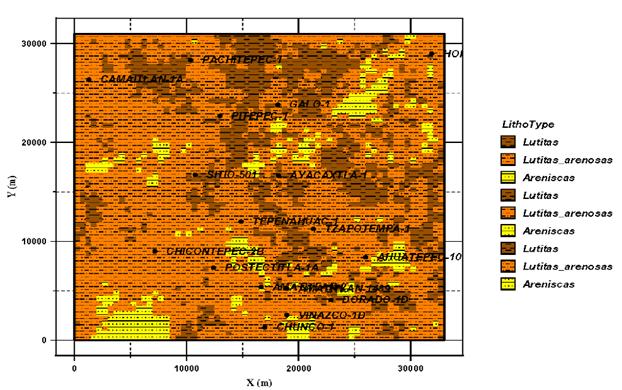

Para gestionar de manera adecuada, prever el comportamiento de las instalaciones y asegurarse de que en ningún momento se planifican operaciones que puedan comprometer la estabilidad geológica de la zona en la que está ubicado el almacenamiento, las empresas gasistas emplea modelos computacionales estocásticos de los mismos. Estos son conocidos como modelos Geopetrofíscos [11]. Consisten en un modelo geológico, que hace una descripción de los rasgos geológicos estructurales del yacimiento (figura 2.6), y un modelo petrofísico que describe la distribución de las propiedades petrofísicas de las rocas (porosidad, permeabilidad, saturación, etc)(figura 2.7.

Figura 2.6. Identificación de fallas y cimas como parte del modelo geológico del yacimiento de Chicontepec, México.

Figura 2.7. Sección horizontal de la distribución de linotipos como parte del modelo petrofísco del yacimiento de Chicontepec, México.

Los resultados que arrojan las simulaciones sobre este tipo de modelos estocásticos son los que han de emplearse en la programación del funcionamiento de los almacenamientos subterráneos como restricciones. Esto es justamente lo que motiva la existencia del modo de operación “Reparto de la desviación de stock” y “Cantidades fijas” que se detallan en los objetivos de este capítulo.

2.2.d. Instalaciones de almacenamientos subterráneos en España.

En España hay cinco almacenamientos subterráneos operativos de gas: Serrablo, Gaviota, Yela y Marismas, tres más en desarrollo: Cástor, Palancares y Poseidón, y uno en investigación: Reus, como se muestra en la figura 2.8. Nos centraremos en los almacenamientos operativos, para los cuales hemos desarrollado los correspondientes modelos matemáticos de optimización. No obstante, teniendo en cuenta que el sistema de planificación y optimización SPOL , en un futuro muy próximo deberá tener en cuenta los almacenes en desarrollo, toda la programación se ha realizado tomando cada almacén como componente de un vector de almacenamientos, para que añadir al sistema un nuevo almacén revista las mínimas dificultades posibles. La capacidad de almacenamiento de Gas Natural en el conjunto de los cuatro almacenes operativos del territorio español, se sitúa en 3.246.500 metros cúbicos. Esta cifra supone el 41% de la capacidad de almacenamiento en tanques de gas de la UE.

Figura 2.8. Ubicación de los almacenamientos subterráneos en la red de gas Española.

A continuación se presentan las características más relevantes de los almacenamientos subterráneos operativos:

· SERRABLO

Está situado entre las localidades de Jaca y Sabiñánigo (Huesca) y ocupa un antiguo yacimiento de gas natural. Entró en funcionamiento en 1989, tiene una capacidad total de 1.100 millones de metros cúbicos y una inyección máxima de 3,8 millones de metros cúbicos. Además presenta la particularidad de que el gas se encuentra distribuido en dos pozos diferentes con capacidad de operación independiente, de modo que en el modelo matemático se tratarán como almacenamientos separados.

· GAVIOTA

También utiliza un antiguo yacimiento de gas. Está frente a la costa de Bermeo (Vizcaya), y cuenta con una capacidad total de 2.681 millones de metros cúbicos y una inyección máxima de 4,5 millones. Están en funcionamiento desde 1994, y en 2011 se aprobó un proyecto de ampliación, que actualmente se encuentra parado.

· YELA

Ubicado en Brihuega (Guadalajara) se puso en marcha en el último trimestre de 2012, su capacidad total es de 2.000 millones de metros cúbicos y su inyección máxima es de 10 millones. Se asienta sobre un acuífero salino fósil situado a 2.300 metros de profundidad.

· MARISMAS

Es un pequeño almacenamiento que aprovecha un antiguo yacimiento de gas con una capacidad total de 61 millones de metros cúbicos y una capacidad de extracción de 0,36 metros cúbicos diarios. En esta misma zona la compañía prevé construir un nuevo almacenamiento con el mismo nombre, que tendrá una capacidad total de 514 millones de metros cúbicos.

2.3. Modelado de los almacenamientos subterráneos.

Conociendo el funcionamiento y los tipos de almacenes subterráneos de gas natural podemos pasar a tenerlos en cuenta en el conjunto del sistema. Como ya se ha explicado el papel de los almacenamientos en la red de gas de un país es asegurar la continuidad del suministro de gas en caso de fallo de los aprovisionamientos, hacer frente a los picos de consumo y modular la demanda. España importa prácticamente la totalidad del gas natural que consume y su capacidad de almacenamiento es escasa, aproximadamente el 10% de la de otros países europeos de nuestro entorno, de modo que una buena planificación del modo en que operan los almacenes es imprescindible.

2.3.a. Características y requisitos generales para el modelo en programación matemática.

La forma en la que operan los almacenamientos es discreta, es decir, la cantidad de gas que se puede inyectar o extraer ha de corresponder con unos determinados valores. A estos valores los llamamos escalones (figura 2.9). Consecuencia directa de este comportamiento es la aparición de la llamada Operación de Balance Residual del Sistema (Operación BRS). Se define la Operación BRS como la diferencia entre la cantidad de gas que se ha producido (introducido en el sistema a través de los elementos de entrada de gas en el sistema) y la cantidad que habían nominado los usuarios, de manera que, cuando su valor es negativo, se produce menos gas del nominado, y si es positivo se produce más. La Operación BRS tiene como consecuencia directa la generación de un excedente o una ausencia de gas en el sistema, a este gas se le denomina gas de maniobra. Para cada día el valor de la operación BRS total de los almacenamientos debe estar comprendida entre un valor máximo y uno mínimo. Para comprender mejor este concepto puede ponerse un ejemplo. Supongamos que en el sistema hay nominada una producción de 110 GWh, pero, por algún motivo técnico, tan solo se producen 96 GWh reales, es decir, tendríamos una Operación BRS de valor -14 GWh para el día en cuestión, y esta Operación BRS genera un exceso de 14 GW de gas en el sistema con respecto al que debería haber.

Figura 2.9. Escalonamiento de la inyección y extracción de gas de los almacenamientos.

Además de las restricciones con respecto al BRS, existen una serie de condiciones con respecto al balance de cada almacenamiento. La planificación de la producción (cantidad que se extrae o se inyecta de cada almacén) se hace de manera diaria en periodos bimensuales. La cantidad de gas que hay en el almacén al inicio del periodo recibe el nombre de stock inicial. El stock tiene que mantenerse cada día (stock diario) entre un valor máximo y uno mínimo diferentes para cada uno de los almacenes. El umbral mínimo para el stock recibe el nombre de existencias estratégicas. Las existencias estratégicas son un tanto por ciento de la capacidad total del almacén. En cuanto al flujo de entrada y salida del total de los almacenes, también ha de estar por debajo de un umbral que no comprometa las capacidades físicas del sistema.

2.3.b. Modelado del reparto de una cantidad de gas en función de unos escalones de saturación.

Antes de ver el modelado de los tres modos de operación se presenta una función esencial del optimizador, la del reparto de una determinada cantidad entre los diferentes almacenamientos atendiendo a los escalones de saturación obtenidos mediante simulación en un modelo estocástico. Los resultados que arroja la simulación son de la forma:

1º Marismas hasta 4 Gwh al día.

2º Gaviota hasta 26 Gwh al día.

3º Aurín hasta 23 Gwh al día.

4º Gaviota hasta 25 Gwh al día.

5º Yela hasta 10 Gwh al día.

Estos resultados establecen una priorización en el orden en que deben inyectarse o extraerse el gas en los almacenamientos. La forma en que se emplean estos resultados sería la siguiente. Supongamos que en un día del periodo de optimización hay que inyectar o extraer 70 GWh de los almacenes, el llenado o el vaciado se haría de la siguiente manera: 4 GWh de Marismas, 26 Gwh de Gaviota, 23 Gwh de Aurín, los 17 Gwh restantes de Gaviota otra vez y nada de Yela. El sistema es completamente análogo al de llenado de niveles en una configuración electrónica. En la figura 2.10 puede verse este reparto de manera gráfica.

Figura 2.10. Reparto de la demanda en función de los escalones de saturación.

Además la tabla de especificación de la saturación de los almacenes no tiene siempre el mismo número de elementos. La forma en que el sistema de optimización aborda este problema es la siguiente. En primer lugar se genera un vector llamado binAlm con valor 1 en tantas posiciones consecutivas como escalonamientos completos de prioridad de almacenes se saturen. A la cantidad de gas que puede asignarse a escalonamientos completos la llamaremos Vb, y al complemento, a la cantidad que sobra y que no corresponde a ningún escalón completo la llamaremos Vc. Una vez realizado este reparto de cantidades, está claro que la cantidad Vc debería de ir a parar al escalón que corresponde al primer cero del vector binAlm (figura 2.11).

Figura 2.11. Definición del vector binAlm y las cantidades Vc y Vb.

Para poder almacenar la cantidad Vc, se necesitará un vector binAlm1, de la misma longitud que binAlm cuyas componentes sean cero salvo la posición que corresponde a la primera componente nula del vector binAlm. Para generar binAlm1 interpretamos los dos vectores implicados como la expresión binaria de dos números enteros que difieran en 1. Si damos la vuelta al vector binAlm obtendremos un número binario y el vector binAlm1 será el correspondiente al siguiente número (ver figura 2.12). Con los vectores binAlm y binAlm1, basta con multiplicar las cantidades por los vectores y asignarlos como flujos entrantes o salientes en los almacenamientos adecuados.

Figura 2.12. Estrategia para la generación de binAlm1.

Conocida la estrategia, se pasa al planteamiento matemático de la misma. Para abordar este planteamiento desde el punto de vista de la programación matemática lineal entera mixta con IBM ILOG CPLEX Optimization Studio, es necesario definir unos datos, unas variables de decisión, las restricciones y por supuesto, dado que se trata de un programa de optimización, una función de coste. Analizaremos la función de coste en el apartado 2.3.f. Función de coste y aquí nos ocuparemos de los datos, variables y restricciones que tienen que ver con el reparto de una cantidad de gas entre los almacenamientos en función de los escalones de saturación.

· DATOS:

A continuación, en la tabla 2.1 se presentan los datos necesarios para poder hacer el reparto de almacenes.

|

Nombre |

Descripción |

|

Cantidad |

Es un vector columna con tantas filas como días tenga el periodo. Contiene la cantidad de gas que los usuarios demandan inyectar o extraer para el total de los almacenes y que puede corresponder a la cantidad nominada por los usuarios (demanda) o a la demanda más/menos una cantidad que permita ajustar el stock global del sistema a un stock objetivo. |

|

NumCamAlm |

Corresponde al número de escalones de saturación, 5 en el caso de la figura 2.10. |

|

Peso |

Es un vector con tantas componentes como escalones de saturación y contiene las cantidades de saturación ordenadas, así en el ejemplo de la figura 2.10, el vector de pesos será [4,26,23,25,10]. |

|

PesoBin |

Es un vector auxiliar que se emplea para obtener el valor del número decimal que corresponde al vector binAlm invertido. |

|

Tabla 2.1. Datos necesarios para el reparto de una determinada cantidad de gas entre los almacenes. |

|

· VARIABLES:

En la tabla 2.2 se encuentran las variables de decisión que intervienen en el reparto.

|

Nombre |

Descripción |

|

binAlm |

Es un vector con tantas componentes como escalones definidos haya y con valor 1 en tantas posiciones consecutivas como escalonamientos completos de prioridad de almacenes se saturen. |

|

binAlm1 |

Un vector de la misma longitud que binAlm cuyas componentes sean cero salvo la posición que corresponde a la primera componente nula del vector binAlm. |

|

flujoA |

Es una matriz de tantas filas como almacenes y tantas columnas como días tenga el periodo de optimización. Contiene la cantidad de gas, en valor absoluto que entra o sale de cada almacenamiento cada día |

|

Vc |

Es un vector con tantas componentes como días tenga el periodo de optimización y que contiene la cantidad que corresponde al gas que se puede quedaría sin inyectar o extraer de los almacenamientos después de haber completado los escalones de saturación. |

|

Yc |

Es una matriz auxiliar con tantas filas como días tenga el periodo de optimización y tantas columnas como escalones de saturación que se emplea para hacer el producto binario de dos matrices. |

|

Tabla 2.2. Variables necesarias para el reparto de una determinada cantidad de gas entre los almacenes. |

|

· RESTRICCIONES:

Teniendo todos los datos necesarios, entran en juego las restricciones a la hora de asignar valores a las variables. Comenzamos por la generación del vector binAlm, que ya se ha explicado que tiene que contener unos en las posiciones que corresponden a escalones que se van a completar. Imponemos, en primer lugar, que la cantidad total sea la suma de pesos multiplicando al Vector binAlm mas la cantidad sobrante Vc (ecuación 2.1).

![]()

Además, como los escalones son consecutivos, los unos de binAlm también han de serlo (ecuación 2.2).

![]()

Con el vector binAlm generado correctamente, se pasaría a generar el vector binario binAlm1 con valor 1 exclusivamente en el primer bit a 0 de binAlma a partir de binAlm. Para ello, como podía verse en la figura 2.11, se interpretan ambos vectores como la expresión binaria de dos números enteros que se diferencian en 1. En la figura 2.13 puede verse la manera exacta en la que se hace el cálculo y su expresión matemática es la de la ecuación 2.3.

Figura 2.13. Forma de utilizar el vector auxiliar pesoBin para generar binAlm1.

![]()

Como el vector binAlm1 solo debe tener una componente igual a 1 bastará con imponer que la suma de sus componentes sea 1 (ecuación 2.4):

![]()

Con los vectores binAlm y binAlm1, debemos asegurarnos de que Vc, la cantidad que sobraba después de haber completado los escalones, es igual o inferior a la cantidad del escalón en el que vamos a introducirla. En el caso de la figura 2.10, tendríamos que asegurarnos de que Vc es menor que 25.

La última restricción que quedaría por plantear tiene que ver con la cantidad que se reparte para cada almacén.

![]()

Donde Yc es el resultado del producto binario continuo de binAlm y Vc, que requiere de un tratamiento especial en el lenguaje de programación empleado. La forma en que se define este tipo de productos en IBM ILOG CPLEX Optimization Studio es la que aparece en el conjunto de ecuaciones 2.7, que habrá que repetir para cada día del periodo de optimización.

2.3.c. Modelado del modo de operación de reparto de la desviación de Stock.

El modo de operación de reparto de la desviación del stock obedece a la función moduladora de la demanda que ha de tener un almacenamiento. El hecho de que algunos elementos del sistema sean discretos y que existan unas fuertes restricciones ocasionadas por las elevadas medidas de seguridad del sistema, hace que no se pueda satisfacer exactamente la demanda, ocasionando una cantidad de gas llamado BRS. Lo que se pretende con este modo de operación es que el almacenamiento asuma esta desviación con respecto al que sería el stock objetivo. Para que el stock real no se desvíe del stock objetivo se han definido dos nuevas variables: Vi, que define la variación del stock real por debajo del objetivo, y Vs, que define la variación del stock real por encima del objetivo. El problema de que el sistema tienda al stock objetivo, con la definición de estas dos nuevas variables, se reduce a minimizarlas (incluyéndolas en la función de coste general del sistema) y repartir, en la medida de lo posible, las cantidades Vi y Vs en la producción de los almacenes, lo cual garantiza que el stock real se aproximará lo máximo posible al objetivo.

Figura 2.14. Definición de las variables Vi y Vs

Antes de iniciar el reparto de las cantidades Vi y Vs, habrá que sumarlas o restarlas, dependiendo, respectivamente, de si la cantidad falta o sobra en el sistema, a la demanda de los almacenes, y después de ello es cuando puede hacerse el reparto de la demanda y la desviación de stock conjuntamente. El reparto ha de hacerse conforme a unos escalones de saturación establecidos por simulación en un modelo estocástico, tal y como se ha comentado en el apartado anterior (2.3.b. Modelado del reparto de una cantidad de gas en función de unos escalones de saturación). También ha de tenerse en cuenta en qué ciclo se encuentra el almacén, pues si está en un ciclo de inyección, no puede extraerse nada del almacenamiento y viceversa, si nos encontramos en un ciclo de extracción no se podrá introducir nada en el almacén. Estos requisitos de funcionamiento pueden visualizarse de forma esquemática en las figuras 2.15-2.18, y para facilitar su comprensión se expone un ejemplo. Supongamos que nos encontramos en un periodo invernal (el ciclo operativo es el de extracción) y que un día del periodo de optimización, por motivos físicos, existe un excedente de gas en el sistema con respecto al stock objetivo de Vs = 60 GWh. En este caso, y puesto que estamos en un periodo de extracción, no se podía inyectar esta cantidad (si pudiera introducirse la cantidad sobrante en el almacenamiento, no habría problema). Supongamos ahora también que la demanda total para el almacén es de 40 GWh ese día. En este caso, el modo en el que procede el sistema es deteniendo la extracción de los almacenamientos, aunque no se satisfaga la demanda, de modo que la cantidad Vs se reduciría a 20 GWh a la vez que la operación BRS global de los almacenamientos se viera incrementado en 40 GWh en valor absoluto.

Figura 2.15. Extracción. Falta gas para llegar al stock objetivo.

Figura 2.16. Inyección. Sobra gas para llegar al stock objetivo.

Figura 2.17. Extracción. Sobra gas para llegar al stock objetivo.

Figura 2.18. Inyección. Falta gas para llegar al stock objetivo.

Esta funcionalidad se ha introducido en el sistema a través del valor llamado Cantidad cuya definición puede verse en la tabla 2.1. Como Cantidad incluye para cada día el valor que debe repartirse entre los almacenes bastará como definirla como la demanda más Vi y menos Vs (ecuación 2.8).

![]()

2.3.d. Modelado del modo de operación de cantidades fijas.

En este caso el sistema deberá operar tomando los flujos programados para cada día del periodo de optimización con independencia de los escalones de saturación. La existencia de este modo de operación obedece a la existencia de multitud de acciones que requieren un comportamiento específico del sistema, como por ejemplo, durante los cambios de ciclo, de inyección a extracción y viceversa, se requiere que los almacenes permanezcan inactivos unos días. La cantidad de días es completamente impredecible pues depende de la experiencia y habilidad del equipo de personas encargados de cambiar la configuración del almacén o de las condiciones meteorológicas.

2.3.e. Modelado del modo de operación de modulación libre.

La modulación libre, igual que la de cantidades fijas, no tiene en cuenta los escalones de saturación que resultan de las simulaciones, pero sí la existencia de unos escalones de producción prefijados para cada almacenamiento. Esta modulación libre la hace el sistema de optimización teniendo en cuenta que se pretende minimizar la operación BRS y que deben observarse una serie de restricciones:

· Cada día solamente opera un escalón. Esta restricción puede expresarse imponiendo como condición que las suma de los escalones operativos para un solo día y en un solo almacén sea menor o igual que uno.

· De lunes a viernes se mantiene el mismo escalón. La forma en la que el optimizador mantiene esta restricción es gracias a la definición de una estructura semanal que contempla a qué día de la semana corresponde cada día del periodo de optimización. Una vez contemplado esto basta con imponer lo siguiente:

· Los sábados y los domingos se mantienen en el mismo escalón y el lunes puede mantenerse o bajar, en el caso de que el periodo sea de extracción, y mantenerse o subir en el caso de que el periodo sea de inyección. Otra forma de expresar la transición de Domingo a Lunes sería decir que el escalón del lunes ha de ser como mucho igual que el domingo, y como poco, dos escalones menor, en el caso de extracción y que el escalón del lunes ha de ser como poco igual que el domingo, y como mucho, dos escalones mayor en el caso de inyección.

· Si se para la inyección o extracción en una AASS, ha de ser una semana como poco. Para mantener esta condición, el sistema reconoce cuando el flujo del almacén es cero y mantiene ese valor para los siguientes 7 días.

2.3.f. Función de coste.

En este caso no es una función de coste completa. Como ya se ha comentado, este modelo matemático para los almacenamientos subterráneos está integrado en un sistema de optimización multi-objetivo de la red completa, con una función de coste que incorpora los términos de todos los elementos de la red, de modo que lo que analizaremos aquí serán los términos correspondientes a los almacenamientos (figura 2.19).

Figura 2.19. Términos de la función de coste del sistema SPOL(RBG).resaltados en naranja aparecen los términos de la función de coste relacionados con este capítulo.

· TÉRMINOS QUE FAVORECEN LA CONVERGENCIA AL STOCK OBJETIVO.

Para que el stock del sistema converja hacia el valor objetivo se habían definido las cantidades variables: Vi y Vs, que definen la variación del stock real por debajo y por encima del objetivo respectivamente (figura 2.13). Si definimos PenTenStock como el valor de la penalización que se asigna a cada GWh que el sistema se desvía del valor objetivo, entonces este término de la función de coste será:

· TÉRMINOS RELACIONADOS CON LOS ALMACENAMIENTOS.

En lo que a almacenamientos subterráneos se refiere, el único parámetro que puede suponerle un coste al sistema es el de la operación BRS y es por eso que este término de la función de coste puede escribirse como se indica en la ecuación 2.11, en donde wAASS es el peso de penalización que se le asigna a cada GWH de la Operación BRS y Alm_absOpBrs es la Operación BRS diaria en valor absoluto del total de lis almacenes.

2.4. Resultados

Se analizarán los resultados que proporciona el optimizador para los almacenamientos subterráneos en dos de los tres modos de funcionamiento, el de reparto en función de los escalones de saturación, el de modulación libre y el de cantidades fijas. Los resultados mostrados corresponden a los mismos datos de origen sobre los que se han ejecutado diferentes simulaciones en los distintos modos de operación. Se han escogido un total de 4 periodos bimensuales, dos para extracción y otros dos para inyección. En las representaciones gráficas de los comportamientos del sistema, a pesar de que los periodos de optimización son bimensuales, se representa solo un mes, para facilitar la visualización.

Para extracción los periodos sobre los que se han actuado han sido Noviembre - Diciembre de 2013 y Enero -Febrero 2014 (en el periodo de Enero – Febrero de 2014 se ha trabajado con previsiones de demanda, no con datos reales). Para mostrar el comportamiento en el periodo de inyección, se han optimizado los periodos Abril – Mayo de 2013 y Junio – Julio 2013.

2.4.a. Modo de operación de reparto de la desviación de stock en función de escalones de saturación.

Como se ha detallado en el apartado 2.3.c. Modelado del modo de operación de reparto de la desviación de Stock, la característica básica de este modo de operación consiste en el hecho de que las desviaciones que puedan producirse del valor del stock del sistema con respecto a una cantidad objetivo, deben ser asumidas por los almacenamientos. La cantidad objetivo no consiste en un valor único, sino en dos valores que definen un intervalo en el que se considera que debe operar el sistema. A continuación presentamos 4 gráficas (figuras 2.20-2.27), para los meses de Abril, Mayo, Junio y Julio, es decir el periodo estival, el de Inyección.

Los gráficos de las figuras 2.20 a 2.23 disponen de dos ejes de ordenadas, el de la izquierda, con cantidades mayores, es el que debe usarse para las cantidades genéricas del sistema (stock global, límite inferior del stock y límite superior del stock) y el de la derecha, con cantidades más pequeñas, que es el que debe usarse a la hora de observar las cantidades relacionadas con los valores de los almacenes (demanda y cantidades a inyectar). Así pues, correspondientes al eje izquierdo tendríamos las líneas discontinuas en rojo y azul, que definen los valores entre los que debería encontrarse el stock resultado, en color naranja el stock que obtendríamos como resultado de la optimización y también en trazado discontinuo, pero en verde, el stock que tendríamos si no se hubiera incrementado la cantidad inyectada en los almacenamientos subterráneos. Al eje derecho le corresponderían la línea continua de color azul, que no es más que la cantidad que hay que repartir entre los almacenes atendiendo a los escalones de saturación (en dicha cantidad ya viene considerada la que necesita inyectarse para asumir la desviación de stock), y la línea discontinua en color morado mostraría la demanda programada por los usuarios.

Figura 2.20.Evolución del stock, la demanda y la cantidad inyectada en el mes de Abril de 2013.

Figura 2.21.Evolución del stock, la demanda y la cantidad inyectada en el mes de Mayo de 2013.

Figura 2.22.Evolución del stock, la demanda y la cantidad inyectada en el mes de Junio de 2013.

Figura 2.23.Evolución del stock, la demanda y la cantidad inyectada en el mes de Julio de 2013.

Al observar las figuras resulta indiscutible que el modelado cumple el requisito de que los almacenamientos asuman la desviación del stock real con respecto al objetivo, y solo restaría comprobar que efectivamente el reparto se hace conforme a unos escalones de saturación obtenidos mediante simulaciones estocásticas. El modo en que el sistema de optimización ha realizado el reparto para los cuatro meses que se están estudiando puede verse en las figuras 2.24 a 2.27.

Figura 2.24.Programación de los almacenamientos en el mes de Abril de 2013.

Figura 2.25.Programación de los almacenamientos en el mes de Mayo de 2013.

Figura 2.26. Programación de los almacenamientos en el mes de Junio de 2013.

Figura 2.27.Programación de los almacenamientos en el mes de Julio de 2013.

Los escalones de saturación con los que se han hecho las optimizaciones son los de la tabla 2.3. Como puede verse en las figuras 2.24 – 2.27, el reparto de los almacenes se ha hecho de manera adecuada y nunca se excede la cantidad de gas que permiten inyectar los escalones de saturación, que se presentan en las figuras con líneas discontinuas. Obsérvese por ejemplo el caso del mes de Junio (figura 2.26). Vemos que la cantidad a inyectar, la demanda más la desviación de stock (línea celeste discontinua), se sitúa entre 30 y 40 GWh. En el caso concreto de 30 GWH, de los días 2 al 5, según los escalones de saturación de la tabla 2.3, puede introducirse esta cantidad empleando el primer escalón de Gaviota, Aurín y 2 GWh de Jaca. Esta es exactamente la programación que hace el sistema para esos cuatro días: la línea continua azul se sitúa en 16, indicando que se han inyectado los 16 GWh permitidos en gaviota, la línea roja continua se encuentra en 12, indicando que también se ha saturado el almacenamiento de Aurín y finalmente, la línea verde coincide con 2 GWh, indicando que en el almacenamiento de Yela solo see inyecta esa cantidad sin llegar a saturar el escalón.

|

Almacén |

Cantidad (GWh) |

|

Gaviota |

16 |

|

Aurín |

12 |

|

Jaca |

8 |

|

Yela |

8 |

|

Gaviota |

18 |

|

Tabla 2.3. Escalones de saturación obtenidos por simulación estocástica. |

|

Comprobado que el modelo satisface todos los requisitos de este modo de operación para el periodo de verano, es decir, para el ciclo de inyección, hay que comprobar que sucede lo mismo para el periodo invernal. Para hacer el estudio del ciclo de extracción se emplea la misma tabla de escalones de saturación, el mismo intervalo de stock objetivo, el mismo código de colores, pero diferentes demandas y stocks resultantes. El signo de la demanda y del flujo de los almacenamientos en el periodo estival e invernal son opuestos, pero aquí se muestran los resultados con valores absolutos, por lo que no puede observarse dicho cambio de signo. De nuevo se hacen optimizaciones para cuatro meses, Noviembre y Diciembre de 2013 y Enero y Febrero de 2014. Siguiendo el esquema empleado para el periodo de inyección, se muestran primero las cuatro gráficas que aseguran que el stock global del sistema se mantiene dentro de los límites establecidos a costa de los almacenes (figuras 2.28 - 2.31).

Figura 2.28.Evolución del stock, la demanda y la cantidad inyectada en el mes de Noviembre de 2013.

Figura 2.29. Evolución del stock, la demanda y la cantidad inyectada en el mes de Diciembre de 2013.

Figura 2.30.Evolución del stock, la demanda y la cantidad inyectada en el mes de Enero de 2014.

Figura 2.31. Evolución del stock, la demanda y la cantidad inyectada en el mes de Julio de 2013.

Los gráficos, de nuevo, disponen de dos ejes de ordenadas. Recordemos que el de la izquierda, con cantidades mayores, es el que debe usarse para las cantidades genéricas del sistema (stock global, límite inferior del stock y límite superior del stock) y el de la derecha, con cantidades más pequeñas, que es el que debe usarse a la hora de observar las cantidades relacionadas con los valores de los almacenes (demanda y cantidades a inyectar). Como el esquema de colores es el mismo, basta con que nos fijemos en que la línea naranja, la del stock resultante, se mantiene siempre entre los límites fijados como stock objetivo, mientras que la línea verde discontinua, que sería la del stock sin la intervención de los almacenes, rebasa continuamente estos límites. En los días en los que el stock se desviaría del stock objetivo puede verse como la cantidad que es necesario extraer se ve incrementada lo necesario para que el stock resultado se conserve entre los límites fijados.

El siguiente paso, una vez comprobado que para la extracción el modelo también se comporta correctamente, en lo que a asumir la desviación del stock se refiere, vuelve a ser el de comprobar que el reparto de la cantidad total de gas a extraer se efectúa de acuerdo con la tabla de escalones de saturación (tabla 2.3). El modo en que el sistema de optimización ha realizado el reparto para los cuatro meses del periodo invernal que se están estudiando puede verse en las figuras 2.32 a 2.35, en las que se ha seguido el mismo esquema que para las figuras 2.24 – 2.27.

Figura 2.32.Programación de los almacenamientos en el mes de Noviembre de 2013.

Figura 2.33.Programación de los almacenamientos en el mes de Diciembre de 2013.

Figura 2.34. Programación de los almacenamientos en el mes de Enero de 2014.

Figura 2.35.Programación de los almacenamientos en el mes de Febrero de 2014.

Recordando que los escalones de saturación aparecen con líneas discontinuas y la cantidad de gas extraída de cada almacén con líneas continuas, queda demostrado que el reparto de los almacenes se ha hecho de manera adecuada también para la extracción y nunca se excede la cantidad de gas que permiten inyectar los escalones de saturación. Está claro también que se respeta el orden de prioridades de la tabla 2.3, ya que en cualquiera de las imágenes puede observarse como el primer almacenamiento puesto en juego es Gaviota, hasta que se satura s primer escalón, seguido de Aurín, Jaca y Yela, y si con esto no ha bastado para cubrir la demanda comercial y la desviación del stock, es cuando se comienza a extraer de nuevo de Gaviota hasta agotar el segundo escalón de saturación.

Con todas estas pruebas queda verificado que el modelo cumple los requisitos necesarios para este modo de funcionamiento y solo queda comprobar que también los cumple para el resto de modos de funcionamiento.

2.4.b. Modo de operación de modulación libre .

Los requisitos que deben cumplirse para la modulación libre están descritos en el apartado 2.3.e. Modelado del modo de operación de modulación libre y pueden resumirse como que el almacenamiento opera según unos escalones de producción y que los cambios de escalón están regidos por una serie de reglas en función de los días de la semana. Las reglas en función del día de la semana serían básicamente tres: de lunes a viernes se mantiene el escalón, lo sábados y los domingos también se opera en el mismo escalón y en la transición de domingo a lunes el escalón puede mantenerse o disminuir, pero nunca aumentar. Los escalones que pueden emplearse aparecen contemplados en la tabla 2.4.

|

Almacén |

Cantidad Escalón 1 (GWh) |

Cantidad Escalón 2 (GWh) |

Cantidad Escalón 3 (GWh) |

|

Gaviota |

16 |

32 |

54 |

|

Serrablo |

5 |

10 |

24 |

|

Jaca |

3 |

8 |

12 |

|

Marismas |

2 |

8 |

18 |

|

Tabla 2.4. Escalonamiento para la modulación libre. |

|||

A continuación, en las figuras 2.36 a 2.39, se presenta como ha modulado el sistema la inyección de gas en los almacenes en los meses de Abril, Mayo, Junio y Julio de 2013. Como los condicionantes para la modulación son en función del día de la semana, para cada uno de los meses se incluyen unas líneas de división verticales que señalan la posición de los domingos. Además en los gráficos se incluye también el valor de la Operación BRS, ya que de lo que se trata es de minimizar ese valor (es el único que tiene repercusión en este modo de operación). En ninguna de las figuras veremos nada relacionado con el stock global del sistema, pues cuando se opera en modulación libre, las desviaciones de stock con respecto al objetivo no son asumidas por los almacenamientos subterráneos. En este modo de operación los almacenamientos solamente se desviarán de la demanda comercial en caso de que el stock del sistema global estuviera fuera de los límites físicos y no se pudiera compensar mediante otros elementos de la red, como por ejemplo las plantas de regasificación.

Figura 2.36.Programación de los almacenamientos en el mes de Abril de 2013. Modulación libre.

Figura 2.37.Programación de los almacenamientos en el mes de Mayo de 2013. Modulación libre.

Figura 2.38.Programación de los almacenamientos en el mes de Junio de 2013. Modulación libre.

Figura 2.39.Programación de los almacenamientos en el mes de Julio de 2013. Modulación libre.

Como vemos se cumplen los requisitos de modulación para el periodo de inyección y además la Operación BRS tiene valores muy bajos. La bondad de este valor se debe a que el flujo de gas que entra en los almacenes va siguiendo la curva de demanda (línea naranja discontinua). Para que este modo de operación quede completamente validado debe comprobarse que se siguen respetando los criterios de los cambios de escalón durante el periodo de extracción. Las simulaciones para el periodo invernal se realizarán sobre los mismos datos del apartado anterior, es decir, los meses de Noviembre y diciembre de 2013 y los meses de Enero y Febrero de 2014 (figuras 2.40 a 2.43). Se empleará el mismo criterio de colores que para el periodo estival y también se incluirán las líneas verticales para señalar los Domingos.

Figura 2.40.Programación de los almacenamientos en el mes de Noviembre de 2013. Modulación libre.

Figura 2.41.Programación de los almacenamientos en el mes de Diciembre de 2013. Modulación libre.

Figura 2.42.Programación de los almacenamientos en el mes de Enero de 2014. Modulación libre.

Figura 2.43.Programación de los almacenamientos en el mes de Febrero de 2014. Modulación libre.

Las figuras 2.40 a 2.43 muestran que los almacenes funcionan correctamente en el periodo de extracción: funcionan de manera escalonada siguiendo los condicionantes impuestos en función del día de la semana. Con estas optimizaciones operando en el modo de modulación libre quedaría validado también este modo de operación y solo quedará confirmar que el último modo de operación funciona correctamente para que este modelado matemático quede confirmado como adecuado.

2.4.c. Modo de operación de cantidades fijas.

El funcionamiento del sistema en el modo de operación de cantidades fijas es el más fácil de comprobar para ello tomaremos las programaciones de los almacenes realizadas por los operadores para los meses con los que hemos estado trabajando: Abril, Mayo, Junio y Julio de 2013 del periodo de inyección y Noviembre y Diciembre de 2013 y Enero y Febrero de 2014 del periodo de extracción. Lo único que hay que comprobar es que el sistema extrae o inyecta exactamente los flujos impuestos. Esto es lo que se muestra en las figuras 2.44 a 2.47. Cada una de las figuras corresponde a un periodo de optimización mensual (en las dos primeras se ven los resultados del periodo de inyección y en las dos últimas se ven los resultados de dos periodos de extracción) y tienen dos ejes de ordenadas, el derecho tiene una escala diferente del derecho (el izquierdo va de -1 a 69 GWh y el derecho de -11 a 66 GWh). Los resultados que arrojan las optimizaciones para los flujos de los almacenamientos (líneas continuas) han de mirarse en el eje izquierdo, y los flujos que ya estaban programados antes de empezar la optimización (líneas discontinuas) han de mirarse en el eje derecho. Los flujos se dan en valor absoluto. Gracias al desfase entre los ejes puede visualizarse mejor que los valores son idénticos.

Figura 2.44.Programación de los almacenamientos en los meses de Abril y Mayo de 2013.Cantidades fijas.

Figura 2.45. Programación de los almacenamientos en los meses de Junio y Julio de 2013.Cantidades fijas.

Figura 2.46.Programación de los almacenamientos en los meses de Noviembre y Diciembre de 2013.Cantidades fijas.

Figura 2.47. Programación de los almacenamientos en los meses de Enero y Febrero de 2014. Cantidades fijas

Con todos los resultados aportados podemos afirmar que se cumplen todos los requisitos de operación de los Almacenamientos y el modelo quedaría completamente validado.

[1] Entendemos por demanda comercial el volumen total y/o capacidad total de transporte que los agentes del sistema prevén que se consumirá durante el día. Este consumo debe ser consistente con la nominación (cantidad de gas solicitada al gestor del sistema) del suministro de gas realizada.

[2] Esa cantidad de 90 GWh para inyectar o extraer puede corresponder a la cantidad nominada por los usuarios (demanda) o bien a la suma/resta de la demanda y las cantidades Vs y Vi

CONTENIDO

CAPÍTULO 2. MODELO DE OPTIMIZACIÓN DE LOS ALMACENAMIENTOS SUBTERRÁNEOS DE GAS NATURAL