A continuación analizaremos los resultados obtenidos en cada uno de los tres niveles de transporte disponibles, y realizaremos una comparativa de los mismos para insistir en la utilidad de nuestro enfoque.

Las pruebas siguientes fueron ejecutadas en un Intel Core 2, CPU 2.4 GHz y 2 GB de memoria RAM. El modelo actual opera con 12,501 restricciones, 8,931 variables y 14,160 datos escalares.

Al realizar una optimización con esta configuración de ejecución, se obtiene, para cada día, la planificación de los siguientes elementos:

Nivel de stock en gasoducto

Producción

Días de descarga de los buques nominados

BRS

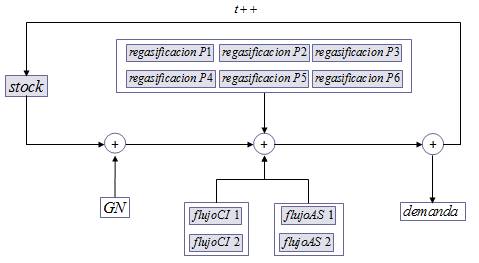

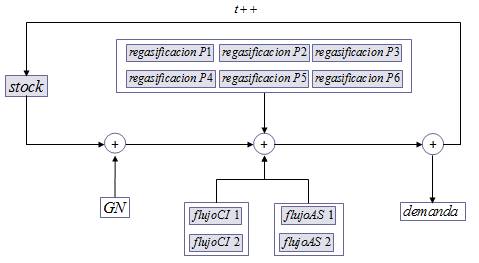

Así, seremos capaces de determinar, para cada día, las variables de decisión indicadas en sombreado en la figura siguiente.

Figura 5.1: Variables obtenidas con la optimización de nivel 0

Disponemos ya de dos planificaciones tan importantes como son la modulación de las plantas, y la evolución del stock global a lo largo del periodo de optimización.

Figura 5.2.a: Evolución del stock global en gasoducto.

Figura 5.2.b: Evolución las regasificaciones.

Figura 5.2: Resultados de la optimización de nivel 0,

para un periodo de optimización de 30 días.

Se aprecia cómo la producción se reduce en fines de semana, cuando la demanda decrece también. El gestor podrá ya saber con qué plantas se va a realizar esta modulación, y cuáles van a permanecer más estables.

Al ejecutar este tipo de optimización se obtiene, además de los resultados obtenidos mediante el nivel 0, los siguientes:

Si comparamos los resultados que son comunes al nivel 0 y al nivel 1 de transporte, vemos como el nivel 0 nos daba resultados muy razonables en cuanto a dichas variables comunes, requiriendo a su vez de menos información (menos datos de entrada) y menos restricciones, lo cual se refleja en un menor tiempo de cómputo, como veremos más adelante. En la figura 5.3 se observan, por ejemplo, la evolución del stock global en gasoducto, así como la modulación de la producción en la planta de Barcelona.

Figura 5.3.a: Evolución del stock global en gasoducto.

Figura 5.3.b: Evolución la producción de la planta de Barcelona.

Figura 5.3: Comparativa de las optimizaciones de nivel 0 y 1,

para un periodo de optimización de 30 días

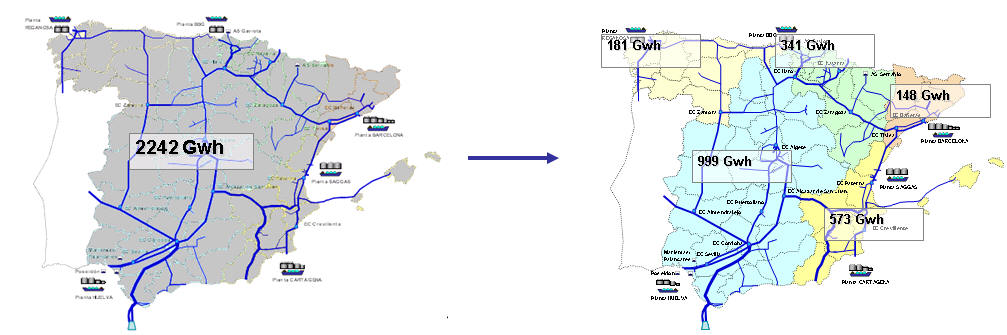

Vemos como, si nuestros intereses no van más allá de los resultados que nos proporciona el nivel 0, no nos hará falta ejecutar un nivel de mayor detalle. En efecto, las tendencias de las producciones y del stock en gasoducto son muy similares en ambos casos. Ahora bien, este nivel nos resuelve parte del problema de transporte que nos interesa, y disgrega el stock global en las cinco zonas de que se compone la península, lo cual ayuda al gestor a localizar el gas, como se aprecia en la figura siguiente.

Figura 5.4: Localización del stock mediante el nivel 1 de transporte.

Veamos ahora qué nos ofrece la optimización del sistema a nivel de tramos.

Además de los resultados que nos proporcionaba el nivel 1, tras una optimización a nivel 2 de transporte, dispondremos, para las zonas seleccionadas, de lo siguiente:

Tendremos entonces todos los flujos y variables de decisión sombreadas de las figuras 4.4 y 4.5, para las zonas ejecutadas a este nivel. Ejecutando todas las zonas a nivel 2 de transporte dispondremos por fin de todos los movimientos de gas que tienen lugar en la red.

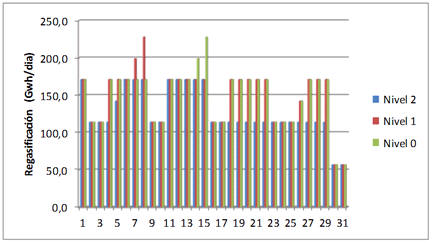

Podemos comparar los resultados que se obtienen al ejecutar este nivel de transporte, respecto de los obtenidos al ejecutar el nivel 0, y el 1, mediante ciertas variables de decisión que son comunes a los tres: el stock global en gasoducto y la producción en plantas.

Figura 5.5: Comparativa de la evolución del stock obtenida mediante los diferentes niveles de transporte.

Se observa en la figura 5.5 que este nivel de transporte nos da resultados más equilibrados, ya que no se dispara el stock los últimos días del periodo. Esto nos deja pensar que, en estos últimos días, al ejecutar los niveles 0 y 1 de transporte, el sistema lleva las restricciones al límite, puesto que está menos restringido, ya que no tiene que ser coherente con los días siguientes. En efecto, si nos fijamos en los resultados obtenidos hasta el día 27 del mes, son muy parecidos (la máxima variación de un nivel a otro supone un error relativo de menos del 7,5%).

El aumento de stock los últimos días en los niveles 0 y 1, se traduce en ciertas plantas con una aumento del gas regasificado que se inyecta a la red (figura 5.6), vemos por ejemplo en la figura 5.6.a, que la producción dada por el nivel 2 de transporte permanece siempre por debajo de la regasificación obtenida en las ejecuciones de menor resolución.

Figura 5.6.a: Planificación de la producción en la planta de Bilbao.

Figura 5.6.b : Planificación de la producción en la planta de Sagunto.

Figura 5.6: Comparativa de las producciones en plantas de regasificación

obtenidas mediante los diferentes niveles de transporte.

Otra comparativa que se puede hacer entre el nivel 1 y el nivel 2 de transporte, es la de los puntos de operación de las estaciones de compresión inter-zonales. En este caso, la correspondencia entre los resultados es del 95%, en un estudio realizado en 10 periodos de optimización diferentes.

Si comparamos el nivel 2 de transporte, ejecutando todas las zonas a nivel de tramos, con el mismo nivel 2 de transporte pero eligiendo tan solo dicha resolución para la zona que nos interesa, demostraremos que no hace falta optimizar toda la red a este nivel si tan solo estamos interesados en una parte de ella. En efecto, los stocks zonales se mantienen similares, y las estaciones de compresión de cada zona tienen configuraciones prácticamente idénticas.

Figura 5.7: Comparativa de las producciones en plantas de regasificación

obtenidas mediante distintas configuraciones del nivel 2. Escala logarítmica.

En la figura 5.8 se muestra una de las estaciones cuya configuración cambia de una ejecución a otra, sin embargo se observa que la tendencia sí que se conserva, la diferencia está entre elegir uno, o dos turbocompresores, pero la estación habrá de estar arrancada.

Figura 5.8.a: Estación de Córdoba Figura 5.8.b: Estación de Bañeras

Figura 5.8: Comparativa de la planificación en estaciones de compresión

obtenidas mediante distintas configuraciones del nivel 2.

Finalmente, se muestra en la tabla 5.1 una comparativa de los resultados hallados en cada nivel, frente al tiempo de cómputo. Ya hemos destacado la capacidad de los niveles con menos resolución para obtener resultados muy próximos a los de mayor nivel de detalle; estudiemos ahora en qué afecta la elección del nivel de transporte al tiempo de cómputo.

La escasa diferencia entre el nivel 0 y 1 nos permite en efecto decir que la producción y el stock resultante que determina el nivel 0 es aceptable, podrá ser utilizada sin dar lugar a error aunque no se ejecute un nivel de más detalle, aunque el ahorro de tiempo no es demasiado significativo. Entre el nivel 1 y el 1+2 la producción sí que cambia algo más, pero la precisión sobre las estaciones de compresión interzonales y por tanto sobre los movimientos de gas entre las zonas es suficiente sin necesidad de ejecutar configuraciones con mayor resolución, lo que ya supone un ahorro de tiempo bastante significativo. Finalmente, entre la configuración 4 y la 3 las diferencias son también pequeñas, lo cual nos confirma que, si queremos conocer el transporte dentro de tan solo una o dos zonas, podremos ejecutar una configuración de tipo 3, sin necesidad de estudiar todo el sistema al máximo detalle, con el aumento del tiempo y del esfuerzo de cómputo que esto conlleva.

El escenario que estamos estudiando está en efecto bastante ajustado, y esta implementación por niveles nos permite trabajar con una configuración más general, ahorrando tiempo de cómputo sin por ello obtener malos resultados.

|

Nivel |

Tiempo de cómputo (s) |

Stock |

Regasificaciones

|

Stocks Zonales |

Estaciones inter-zonales |

Estaciones intra-zonales |

|

0 |

19.18 |

- |

- |

- |

- |

- |

|

1 |

26.48 |

1,7 % |

7,4 % |

|

- |

- |

|

1+2 (*) |

134.98 |

3,0 % |

12,1 % |

8,9 % |

1,6 % |

- |

|

2 |

>2400 |

3,0 % |

2,3 % |

7,4 % |

1,6 % |

4,2 % |

(*) Nivel 1 + Zonas 4 y 5 a Nivel 2

Tabla 5.1. Comparativa general de los distintos niveles de transporte.

La comparación de las variables viene dada en porcentaje y representa el error relativo entre cada nivel y el inmediatamente superior.

La conclusión que nos permite sacar este estudio es que nuestro enfoque ha permitido crear un modelo cuya precisión no sufre demasiado cuando elegimos un nivel de transporte más generalizado, que conlleva sin embargo un ahorro de tiempo importante.

Evaluaremos en primer lugar los resultados de la aproximación lineal realizada para determinar la relación entre presiones y flujo en un gasoducto. Tras esto, analizaremos los resultados de la optimización de la zona II, para resaltar la información que nos puede dar este enfoque de modelado. Este modelo optimiza el autoconsumo de una estación de compresión a lo largo de un día. No se trata así de un modelo multiperiodo.

5.4.1 Resultados de la linealización

Comparemos los resultados que se obtienen de la linealización con los que se obtienen mediante la ecuación (4.2) sin linealizar. Para ello, fijaremos dos de las tres variables que entran en juego, para estudiar la tercera de ellas, obtenida de la ejecución del modelo y de la expresión exacta. La variable que se deja libre en cada caso se muestra en negrita. Como vimos en el modelado del balance de presiones, la matriz de caudales es simétrica, por tanto basta con variar una de las presiones para ilustrar estos resultados:

|

Cálculo mediante linealización |

Cálculo directo |

Error relativo |

||

|

pin |

pout |

q |

|

|

|

45,50 |

47,10 |

11,92 |

q = 12,17 |

-2,09% |

|

45,50 |

60,30 |

39,55 |

q = 39,57 |

-0,04% |

|

45,50 |

71,80 |

55,54 |

q = 55,54 |

-0,01% |

|

55,50 |

57,00 |

12,80 |

q = 12,99 |

-1,48% |

|

55,50 |

62,90 |

29,58 |

q = 29,60 |

-0,06% |

|

55,50 |

71,80 |

45,55 |

q = 45,55 |

-0,01% |

|

65,10 |

66,00 |

10,30 |

q = 10,86 |

-5,17% |

|

65,10 |

71,80 |

30,25 |

q = 30,29 |

-0,12% |

|

50,00 |

51,00 |

10,05 |

q = 10,05 |

0,00% |

|

65,00 |

61,84 |

20,00 |

pout = 61,85 |

-0,02% |

|

65,00 |

51,23 |

40,00 |

pout = 51,23 |

-0,01% |

Tabla 5.2. Resultados de la linealización de restricciones.

Vemos que los errores relativos cometidos al utilizar la ecuación linealizada mediante el método escogido son muy pequeños, en general menores del 1%. Cabe destacar que, en algún caso concreto, sí que el error es algo grande, de hasta 5%. Para solucionar esto, si requiriéramos mucha más precisión, bastaría con tomar unos intervalos entre presiones menores que los que hemos escogido, que eran uniformes y de 1 bara, a la hora de generar la matriz que nos da los caudales. En nuestro problema, esta precisión es sin embargo suficiente, ya que el sistema sirve para dar un esquema general del estado de la red; y uno de sus objetivos principales es minimizar los autoconsumos de las estaciones de compresión, que, en efecto, no van a variar por una desviación en caudal del 5%.

5.4.2 Resultados de la optimización

A continuación se muestran los resultados de varias optimizaciones, cambiando de una a otra la demanda a satisfacer. Para valores diferentes de la regasificación y la demanda, para un día concreto. Se aprecia como la relación de presiones y los requisitos de la red son respetados: el sistema nos da en efecto la configuración válida con el menor coste posible.

|

|

Gasoducto 1 |

||||

|

|

Pentrada |

Psalida |

Flujoentrada |

Flujosalida |

Demanda |

|

Caso 1 |

61 |

54 |

79 |

76 |

0 |

|

Caso 2 |

70 |

54 |

130 |

102 |

10 |

|

Caso 3 |

69 |

46 |

150 |

130 |

20 |

|

|

Gasoducto 2 |

||||

|

|

Pentrada |

Psalida |

Flujoentrada |

Flujosalida |

Demanda |

|

Caso 1 |

54 |

47 |

76 |

86 |

0 |

|

Caso 2 |

58 |

46 |

102 |

102 |

10 |

|

Caso 3 |

66 |

48 |

130 |

125 |

10 |

|

|

Estación de compresión |

||||||

|

|

Turbocompresor 1 |

Turbocompresor 2 |

Coste total |

||||

|

|

Pentrada |

Psalida |

coste |

Pentrada |

Psalida |

coste |

|

|

Caso 1 |

54 |

54 |

0 |

54 |

54 |

0 |

0 |

|

Caso 2 |

54 |

62 |

3136 |

54 |

54 |

0 |

3136 |

|

Caso 3 |

46 |

70 |

9889 |

46 |

62 |

6919 |

16808 |

Tabla 5.3. Resultados del nivel 3 de transporte.

Las presiones se presentan en bara, y los flujos en Gwh.

Todas estas optimizaciones duraron menos de 2 minutos, lo cual es un tiempo de cómputo manejable a la hora de utilizar este sistema para planificar un periodo en una red de gasoductos. De hecho, como venimos viendo, en la forma de trabajar sobre los planes de operación en el caso de la red española, se cuenta con periodos de un día.

Los resultados obtenidos son operacionalmente viables, y pueden proporcionar configuraciones poco evidentes, a priori, para minimizar los costes de autoconsumo.

Cabe sin embargo destacar que, como hemos visto, esta ejecución optimiza el autoconsumo de la estación durante un solo día o periodo. Es fácil adivinar, realizando una comparación con los tiempos del modelo completo, que si esta implementación fuese multiperiodo la carga computacional crecería notablemente: en la tabla 5.1 se muestra una ejecución de nivel 1, con las zonas IV y V a nivel 2, para un intervalo de tiempo de 30 días, y se observa que el tiempo de resolución era de 135s, similar a los dos minutos que podían llegar a tomar las ejecuciones de este nivel 3.

Así, la integración de este nivel de resolución en el modelo de la red básica de gasoductos habría de hacerse teniendo en cuenta esto. Esto forma parte de los trabajos futuros de este proyecto.

Capítulo 2: Bases físicas de la red básica de gasoductos

Capítulo 3: Bases matemáticas y computacionales

Capítulo 6: Conclusiones y trabajos futuros